Automatyzacja zgrzewania

Automatyzacja zgrzewania to zaawansowany proces technologiczny polegający na zrobotyzowanym łączeniu metali poprzez kontrolowane przekazywanie energii elektrycznej i siły docisku. W ramach tego procesu wykorzystywane są systemy oparte na robotach przemysłowych, które realizują precyzyjne trajektorie zgrzewania w oparciu o wcześniej zaprogramowane parametry technologiczne.

W zależności od konstrukcji złącza oraz wymagań aplikacji stosuje się zgrzewanie punktowe, liniowe lub garbowe, przy czym każde z nich wymaga indywidualnej konfiguracji siły docisku, czasu przepływu prądu oraz rodzaju elektrod. Robot wykonuje sekwencje ruchów w sposób powtarzalny, zapewniając równomierne nagrzanie i dokładne połączenie materiałów bez potrzeby stosowania materiału dodatkowego.

Stanowiska zrobotyzowanego zgrzewania są wyposażone w systemy pozycjonujące, czujniki pomiarowe oraz moduły diagnostyczne umożliwiające bieżące monitorowanie parametrów procesu. Dzięki temu możliwa jest korekta w czasie rzeczywistym oraz integracja z systemami jakości i śledzenia produkcji. Automatyzacja zgrzewania zwiększa wydajność, ogranicza błędy operacyjne i zapewnia wysoką powtarzalność.

Zalety automatyzacji zgrzewania

- Dokładność parametrów procesu – precyzyjna kontrola siły docisku, czasu impulsu i przepływu prądu.

- Wysoka powtarzalność punktów zgrzewania – idealna dla produkcji wieloseryjnej i wysokowolumenowej.

- Minimalizacja deformacji materiału – proces lokalny, bez wpływu cieplnego na całe złącze.

Stanowisko do zgrzewania obudów metalowych i przypawania trzpieni

Cały proces zgrzewania realizowany jest na zautomatyzowanym stanowisku chronionym osłonami stałymi oraz kurtyną świetlną, które zabezpieczają strefę pracy operatora. Po ręcznym załadunku metalowego elementu oraz wyborze programu, detal zostaje automatycznie spozycjonowany, co inicjuje cykl technologiczny. Zgrzewanie wykonują cztery niezależne kleszcze napędzane siłownikami pneumatycznymi, zasilane przez transformator inwertorowy pracujący z częstotliwością 1000 Hz. Następnie głowica, poruszająca się w trzech osiach, wykonuje proces przypawania trzpieni, które są automatycznie doprowadzane podajnikiem wibracyjnym. Całością zarządza sterownik PLC, a operator korzysta z panelu HMI.

Zautomatyzowane stanowisko do garbowego zgrzewania sond w układach wydechowych

System zgrzewalniczy przeznaczony jest do łączenia elementów układu wydechowego, takich jak sondy, wytłoczki i rury. Dzięki dwóm strefom roboczym możliwe jest wykonywanie kilku operacji na jednej maszynie, obsługiwanej przez jednego operatora. Każda strefa wyposażona jest w przyrządy z funkcją bazowania, szybkim przezbrajaniem oraz czujnikami kontrolującymi obecność i ułożenie detali. Obszary pracy zabezpieczono kurtynami świetlnymi i osłonami z aktywnymi elementami bezpieczeństwa. Proces zgrzewania realizowany jest przez transformator prądu stałego i siłowniki z czujnikami położenia, a całością steruje układ PLC z dedykowanym kontrolerem.

Stanowisko do łączenia i zgrzewania części układu wydechowego

Zautomatyzowane stanowisko wykonuje punktowe zgrzewanie elementów należących do układów wydechowych, wykorzystując podział na dwie strefy: ręcznego montażu oraz zautomatyzowanego zgrzewania. Dwupozycyjny stół obrotowy, wyposażony w precyzyjne przyrządy, przemieszcza detale między strefami. W części montażowej operator umieszcza rurę, która następnie wciskana jest przez napędzaną serwomechanizmem prasę, z kontrolą poprawności za pomocą czujnika laserowego. Po zamontowaniu pozostałych komponentów i zaciśnięciu detali, zestaw trafia do strefy zgrzewania, gdzie dwie pary kleszczy poruszających się w trzech osiach wykonują zgrzewy w określonych punktach. Całość procesu nadzorowana jest przez system PLC z panelem HMI, a stanowisko dostosowano do pracy z detalami o zróżnicowanej geometrii.

Stanowisko do wciskania tulejek i zgrzewania ich z tłoczyskiem amortyzatora

Stanowisko zostało zaprojektowane do automatycznego montażu tulejek na tłoczysku oraz ich punktowego zgrzewania. Proces realizowany jest w czterech etapach przy użyciu obrotowego stołu: od ręcznego załadunku, przez wciskanie tulejki, zgrzewanie w kilku punktach, aż po test wytrzymałości połączenia. W układzie zastosowano laserowy system pomiaru długości detalu oraz identyfikację oprzyrządowania na bazie RFID. Siłę potrzebną do montażu zapewnia kompaktowy napęd pneumohydrauliczny, a stanowisko wyposażono w zamknięty układ chłodzenia oraz system odciągu oparów. Cały proces nadzorowany jest przez sterownik PLC, a parametry zgrzewania są monitorowane i rejestrowane w czasie rzeczywistym.

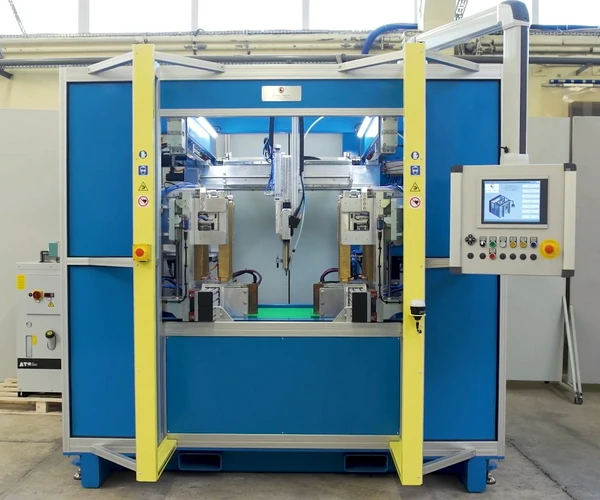

Stanowisko zgrzewalnicze POLMOTORS

Stanowisko zostało zaprojektowane do automatycznego zgrzewania obejmy amortyzatora. Konstrukcja stanowiska oparta jest na zabudowie typu kiosk z jedną centralną komorą roboczą. Operator umieszcza elementy obejmy w precyzyjnie pozycjonowanym narzędziu zgrzewalniczym. Po uruchomieniu cyklu za pomocą przycisku Start następuje automatyczne dosunięcie elektrod zgrzewalniczych, a następnie wykonanie procesu zgrzewania. Po zakończeniu cyklu zgrzewania gotowy element zostaje automatycznie zrzucony na transporter wyjazdowy. Stanowisko wyposażone jest w pneumatycznie unoszoną osłonę bezpieczeństwa, która zabezpiecza strefę roboczą podczas trwania procesu.